Gwida Komprensiva dwar Kif Twaqqaf Għodda tal-Qtugħ Torn

It-twaqqif ta 'għodda tat-tqattigħ tat-torn hija ħila fundamentali għal kwalunkwe makkinist, speċjalment meta jittratta magni tat-tidwir tal-Kontroll Numeriku tal-Kompjuter (CNC). L-issettjar xieraq tal-għodda huwa kruċjali biex jinkisbu riżultati preċiżi u preċiżi tal-magni. F'din il-gwida komprensiva, se nidħlu fid-dettalji kkomplikati ta 'kif twaqqaf għodda tat-tqattigħ tat-torn għat-tidwir CNC. Mill-baŜi tal-komponenti tal-għodda tat-torn għal tekniki avvanzati għall-ottimizzazzjoni tal-prestazzjoni tat-tqattigħ, dan l-artikolu għandu l-għan li jipprovdi fehim komprensiv tal-proċess. Sa tmiem din il-gwida, ser ikollok l-għarfien u l-ħiliet meħtieġa biex twaqqaf għodda tat-tqattigħ tat-torn b'kunfidenza u preċiżjoni, li tiżgura riżultati ottimali fl-operazzjonijiet tat-tidwir CNC tiegħek.

Nifhmu Għodod tal-Qtugħ Torn

Fid-dinja tal-magni, l-għodod tal-qtugħ tat-torn huma komponenti indispensabbli għat-tiswir u t-trasformazzjoni tal-materja prima f'partijiet ta 'inġinerija ta' preċiżjoni. Kemm jekk qed taħdem ma 'tornijiet manwali tradizzjonali jew magni tat-tidwir CNC avvanzati, li wieħed jifhem sewwa l-għodod tal-qtugħ tat-torn huwa essenzjali. F'din it-taqsima, se nidħlu aktar fil-fond fil-karatteristiċi, il-funzjonijiet u t-tipi ta 'għodod tal-qtugħ tat-torn.

Karatteristiċi tal-Għodod tal-Qtugħ Torn

Għodod tal-qtugħ tat-torn huma ddisinjati biex iwettqu varjetà ta 'operazzjonijiet ta' magni, bħal tidwir, wiċċ, grooving, kamini, u aktar. Dawn l-għodod għandhom diversi karatteristiċi komuni:

- ebusija: Għodod tal-qtugħ tat-torn huma tipikament magħmula minn azzar b'veloċità għolja (HSS), karbur, jew materjali oħra ta 'għodda speċjalizzati. Dawn il-materjali huma magħżula għall-ebusija tagħhom, li jippermettu li l-għodda tiflaħ it-temperaturi għoljin u l-pressjonijiet iġġenerati waqt it-tqattigħ.

- Qtugħ tax-xifer: It-tarf tal-qtugħ ta 'għodda tat-torn huwa l-porzjon li fil-fatt ineħħi l-materjal mill-biċċa tax-xogħol. Hija mfassla biex tkun qawwija u preċiża, u l-ġeometrija tat-tarf tat-tqattigħ tista 'tvarja skond il-kompitu speċifiku li l-għodda hija maħsuba għalih.

- Xalel: Ix-xejk tal-għodda tat-torn hija l-parti li hija kklampjata fid-detentur tal-għodda. Jipprovdi stabbiltà u riġidità lill-għodda matul il- proċess tal-magni. Id-disinji tax-xejk jistgħu jvarjaw skont it-tip ta 'għodda u l-ispeċifikazzjonijiet tal-manifattur.

- Detentur tal-Għodda: Id-detentur tal-għodda huwa komponent kruċjali, speċjalment fit-tidwir CNC, peress li jżomm b'mod sikur l-għodda tat-torn f'postha. Għandu jipprovdi stabbiltà, preċiżjoni u faċilità ta 'aġġustament biex jiżgura l-aħjar prestazzjoni tal-għodda.

- Ġeometrija: Il-ġeometrija tal-għodda tat-tqattigħ, inkluż l-angolu tar-rake, l-angolu tal-clearance, u l-chip breaker, għandha rwol sinifikanti fid-determinazzjoni tal-prestazzjoni tal-għodda. Ġeometrija xierqa hija essenzjali biex tinkiseb tneħħija effiċjenti tal-materjal u evakwazzjoni taċ-ċippa.

- Kisi: Ħafna għodod tat-tqattigħ tat-torn jiġu b'kisjiet speċjalizzati, bħal TiN (Nitrur tat-Titanju) jew TiAlN (Nitrur tal-Aluminju tat-Titanju), biex itejbu l-ħajja tal-għodda, inaqqsu l-frizzjoni u jtejbu l-prestazzjoni.

Funzjonijiet tal-Għodod tal-Qtugħ Torn

Għodod tal-qtugħ tat-torn iwettqu diversi funzjonijiet fundamentali fil-proċess tal-magni:

- Tneħħija tal-Materjal: Il-funzjoni primarja tal-għodod tal-qtugħ tat-torn hija li tneħħi materjal minn biċċa tax-xogħol. Din it-tneħħija tista 'sseħħ permezz tat-tidwir (rotazzjoni tal-biċċa tax-xogħol waqt il-qtugħ), wiċċ (ħolqien ta' wiċċ ċatt), jew operazzjonijiet oħra.

- Kontroll Dimensjonali: L-għodod tal-qtugħ huma responsabbli biex jiżguraw li d-dimensjonijiet tal-parti bil-makna jaqblu mal-ispeċifikazzjonijiet mixtieqa. Kontroll preċiż huwa essenzjali biex jinkisbu riżultati preċiżi u konsistenti.

- Finish tal-wiċċ: Il-kwalità tal-finitura tal-wiċċ hija determinata mill-sharpness tal-għodda tat-tqattigħ, il-ġeometrija, u l-parametri tat-tqattigħ użati. Għodda tal-qtugħ miżmuma tajjeb u mwaqqfa sew tikkontribwixxi għal finitura tal-wiċċ lixxa u fina.

- Kontroll taċ-Ċippa: Kontroll effettiv taċ-ċippa huwa essenzjali għall-prevenzjoni tal-akkumulazzjoni taċ-ċippa u biex jinżamm ambjent tax-xogħol nadif u sikur. Iċ-chip breaker fuq xi għodod jgħin biex jiffaċilita t-tneħħija taċ-ċippa.

- Effiċjenza: Għodod tal-qtugħ tat-torn huma ddisinjati biex jagħmlu l-proċessi tal-magni effiċjenti u kost-effettivi. Jgħinu biex jimminimizzaw l-iskart tal-materjal u jottimizzaw il-ħajja tal-għodda, u jnaqqsu l-ispejjeż tal-produzzjoni.

Tipi ta ' Għodod tal-Qtugħ Torn

Għodod tal-qtugħ tat-torn huma disponibbli f'varjetà ta 'tipi, kull wieħed imfassal għal ħidmiet speċifiċi ta' magni. Hawn huma xi tipi komuni:

- Għodod tat-tidwir: Dawn l-għodod huma versatili u użati għal operazzjonijiet ta 'tidwir ċilindriku. Jistgħu jiffurmaw l-uċuħ esterni u interni ta 'biċċa xogħol.

- Għodod tat-titqib: Għodod tat-tħaffir huma impjegati biex tkabbar jew jintemm toqob eżistenti. Huma ddisinjati għal preċiżjoni u preċiżjoni fil-magni tat-toqob.

- Għodod tal-firda: L-għodod tal-firda jintużaw biex jisseparaw biċċa tax-xogħol minn stokk akbar. Huma joħolqu linji ta 'firda definiti bi skart minimu.

- Għodod tal-kamini: Għodod tal-kamini jintużaw biex jaqtgħu ħjut fuq biċċa tax-xogħol. Jiġu f'diversi forom u daqsijiet għal rekwiżiti ta 'kamini differenti.

- Għodda għall-iskanaljar: Għodod ta 'grooving joħolqu skanalaturi jew daħliet fuq biċċa tax-xogħol, tipikament biex jakkomodaw O-rings, ċrieki li jżommu, jew karatteristiċi oħra.

- Għodod tal-wiċċ: Għodod li jiffaċċjaw huma ddisinjati biex joħolqu uċuħ ċatti fit-tarf ta 'biċċa tax-xogħol. Ħafna drabi jintużaw biex jiksbu uċuħ perpendikolari jew ineħħu materjal minn tarf tal-biċċa tax-xogħol.

Il-fehim tal-karatteristiċi u l-funzjonijiet tal-għodod tal-qtugħ tat-torn huwa essenzjali għall-għażla tal-għodda t-tajba għal kompitu speċifiku tal-magni. L-għażla tal-għodda tat-tqattigħ tista 'tħalli impatt sinifikanti fuq il-kwalità u l-effiċjenza tal-proċess tal-magni, u tagħmilha deċiżjoni kritika fi kwalunkwe operazzjoni tat-torn. Barra minn hekk, manutenzjoni xierqa u setup tal-għodda huma vitali biex jiġu żgurati riżultati konsistenti u preċiżi, li se jiġu diskussi f'aktar dettall aktar tard f'din il-gwida.

Tipi ta ' Għodod tal-Qtugħ Torn

Għodod tat-tqattigħ tat-torn jiġu f'diversi tipi, kull wieħed iddisinjat speċifikament għal kompitu partikolari tal-magni. Il-fehim ta 'dawn it-tipi differenti ta' għodod tal-qtugħ u l-applikazzjonijiet tagħhom huwa essenzjali għall-għażla tal-għodda t-tajba għal xogħol partikolari. Hawn huma xi tipi komuni ta 'għodod tal-qtugħ tat-torn:

Għodod tat-tidwir:

- Għodda b'imnieħer tond: Użat għal operazzjonijiet ta 'tidwir għal skopijiet ġenerali. Hija karatteristika tarf tat-tqattigħ fit-tond u hija adattata kemm għall-qtugħ tal-ħxuna kif ukoll għall-irfinar.

- Għodda tad-djamanti: Imsemmi għat-tarf tat-tqattigħ tiegħu f'forma ta 'djamant, huwa ideali għal magni preċiżi fuq diversi materjali, inklużi metalli u plastiks.

- Għodda tal-Imnieħer Kwadru: Karatteristiċi ta 'tarf tat-tqattigħ kwadru u huwa tipikament użat għall-wiċċ u l-operazzjonijiet tat-tidwir ta' l-ispalla.

Għodod tat-titqib:Bar Boring Intern: Użat biex tkabbar u jintemm toqob eżistenti f'biċċa tax-xogħol. Hija mfassla għall-preċiżjoni u tista 'toħloq dimensjonijiet interni preċiżi.

Għodod tal-firda:Xafra tal-firda: Dawn l-għodod jintużaw biex jaqtgħu biċċa tax-xogħol minn stokk akbar. Huma joħolqu linja ta 'firda definita bi skart minimu.

Għodod tal-kamini:

- Għodda għat-tqattigħ tal-ħajta: Iddisinjat għall-ħolqien ta 'ħjut esterni fuq biċċa tax-xogħol. Jiġu f'diversi forom u daqsijiet għal rekwiżiti ta 'kamini differenti.

- Għodda għall-ġiri tal-ħajt: Użat għall-ġiri jew ir-restawr tal-ħjut eżistenti. Dawn l-għodod huma komunement użati għat-tiswija tal-ħajt.

Għodda għall-iskanaljar:Għodda għall-iskanaljar: Dawn l-għodda joħolqu skanalaturi jew daħliet fuq biċċa tax-xogħol, ħafna drabi biex jakkomodaw O-rings, ċrieki li jżommu, jew karatteristiċi oħra.

Għodod tal-wiċċ:Għodda tal-wiċċ: Użat biex jinħolqu uċuħ ċatti fit-tarf ta 'biċċa tax-xogħol. Ħafna drabi tintuża biex tikseb uċuħ perpendikolari jew tneħħi materjal minn tarf tal-biċċa tax-xogħol.

Għodod tal-firda u tal-iskanal:Għodda ta' Kombinazzjoni: Dawn l-għodod versatili huma ddisinjati kemm għal operazzjonijiet ta 'firda kif ukoll ta' grooving, li jiffrankaw il-ħin u l-bidliet tal-għodda.

Għodod tal-Kamini u tal-Grooving:Għodda ta' Kombinazzjoni ta' Threading u Grooving: Ideali għal xogħlijiet li jeħtieġu kemm operazzjonijiet ta 'kamini kif ukoll ta' grooving fuq l-istess biċċa tax-xogħol.

Għodda taċ-ċanfrin:Għodda taċ-ċanfrin: Użat biex jinħolqu ċanfrini jew truf imċanfrin fuq il-biċċa tax-xogħol. Iċ-ċanfrini spiss jiġu applikati biex itejbu d-dehra u l-faċilità ta 'assemblaġġ ta' partijiet bil-makna.

Għodda tal-Knurling:Għodda ta' knurling: Knurling huwa proċess ta 'ħolqien ta' mudell minsuġa fuq biċċa tax-xogħol, tipikament għal qabda jew estetika mtejba. Għodod knurling jiġu f'diversi mudelli u disinji.

Għodda għall-iffurmar:Għodda tal-Formola: Dawn l-għodod huma ddisinjati apposta għal ġeometriji ta 'partijiet speċifiċi, spiss użati għall-produzzjoni ta' forom kumplessi u mhux standard.

Għodda Speċjalizzata:Għodod tal-profil: Użat għall-ħolqien ta' profili kumplessi fuq biċċa tax-xogħol.

Għodod tal-wiċċ u tat-tidwir: Dawn huma ddisinjati kemm għall-operazzjonijiet tal-wiċċ kif ukoll tat-tidwir.

Għodda tal-qtugħ: Iddisinjat biex taqta 'l-biċċa tax-xogħol biex toħloq partijiet separati jew tneħħi materjal żejjed.

L-għażla tal-għodda tat-tqattigħ it-tajba tiddependi fuq fatturi bħall-materjal li qed jiġi mmaxinjat, il-finitura mixtieqa, id-dimensjonijiet meħtieġa, u l-operazzjoni speċifika li qed titwettaq. Huwa essenzjali li tagħżel l-għodda xierqa u li tinżamm kif suppost biex tiżgura makkinar effiċjenti u preċiż. L-għażla xierqa tal-għodda, flimkien ma 'setup u aġġustament korretti, hija kruċjali għall-kisba ta' riżultati ta 'kwalità għolja fl-operazzjonijiet tat-torn.

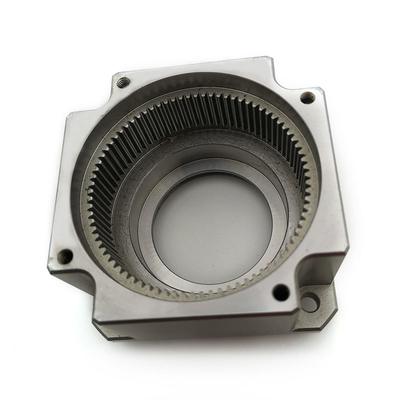

Komponenti ta 'Għodda tal-Qtugħ Torn

Għodda tat-tqattigħ tat-torn hija strument ta 'preċiżjoni ddisinjat għat-tiswir, il-qtugħ u t-tneħħija ta' materjal minn biċċa tax-xogħol. Biex tifhem kif taħdem u kif twaqqafha sew, huwa kruċjali li tkun familjari mad-diversi komponenti tagħha. Hawn huma l-komponenti ewlenin ta 'għodda tat-tqattigħ tat-torn:

- Detentur tal-Għodda:Id-detentur tal-għodda huwa l-parti li tassigura l-għodda tal-qtugħ fil-post. Jwaħħal mal-post tal-għodda tat-torn u jipprovdi r-riġidità u l-istabbiltà meħtieġa għall-operazzjonijiet tal-magni. Id-detenturi tal-għodda jiġu f'diversi disinji biex jakkomodaw tipi differenti ta 'għodod tal-qtugħ.

- Xalel:Ix-xejk huwa l-parti tal-għodda tat-tqattigħ li tidħol fid-detentur tal-għodda. Huwa tipikament ċilindriku u huwa kklampjat sew fil-holder. Id-dimensjonijiet u l-forma tax-xejk jistgħu jvarjaw skont it-tip u d-disinn tal-għodda.

- Qtugħ tax-xifer:It-tarf tat-tqattigħ huwa l-porzjon li jaqtgħu tal-għodda li tikkuntattja u tneħħi l-materjal mill-biċċa tax-xogħol. Il-kwalità tat-tarf tat-tqattigħ u l-ġeometrija tiegħu jaffettwaw b'mod sinifikanti l-prestazzjoni tat-tqattigħ u l-finitura tal-wiċċ. Huwa essenzjali li tinżamm is-sharpness u l-preċiżjoni tat-tarf tat-tqattigħ.

- Daħħal:Ħafna għodod tal-qtugħ moderni jużaw inserzjonijiet sostitwibbli, li huma tipikament magħmula minn materjali iebsa bħal karbur jew ċeramika. Dawn l-inserzjonijiet għandhom il-ġeometrija tat-tqattigħ u huma mwaħħla f'but fuq l-għodda tat-tqattigħ. Jistgħu jiġu mdawra jew mibdula meta jintlibsu jew bil-ħsara, u jtawlu l-ħajja tal-għodda.

- Imnieħer Għodda:L-imnieħer tal-għodda huwa l-ponta stess tal-għodda tat-tqattigħ fejn it-tarf tat-tqattigħ u l-inserzjoni (jekk użati) jingħaqdu flimkien. L-imnieħer tal-għodda għandu jkun pożizzjonat b'mod preċiż u allinjat għal makkinar preċiż. Xi għodod tal-qtugħ tat-torn għandhom raġġ ta 'l-imnieħer ta' l-għodda aġġustabbli għal kontroll aħjar fuq il-prestazzjoni ta 'l-għodda.

- Flank tal-Għodda:Il-ġenb tal-għodda huwa l-wiċċ tal-ġenb tal-għodda tat-tqattigħ li mhix parti mit-tarf tat-tqattigħ. Angoli ta 'clearance xierqa fuq il-ġenb tal-għodda jiżguraw l-evakwazzjoni taċ-ċippa u jnaqqsu l-frizzjoni bejn l-għodda u l-biċċa tax-xogħol.

- Għodda Rake Face:Il-wiċċ tar-rake huwa l-wiċċ tal-għodda tat-tqattigħ li tiffaċċja l-biċċa tax-xogħol. L-angolu u l-kundizzjoni tal-wiċċ tar-rake jaffettwaw il-formazzjoni taċ-ċippa u l-effiċjenza tal-proċess tat-tqattigħ. L-angolu tar-rake huwa aspett kritiku tal-ġeometrija tal-għodda.

- Angolu ta' Ħelsien tal-Għodda:L-angolu tal-ħelsien huwa l-angolu bejn il-ġenb tal-għodda u l-assi tal-għodda. Jiżgura li t-tarf tat-tqattigħ ma togħrokx mal-biċċa tax-xogħol, u jnaqqas il-frizzjoni u l-ġenerazzjoni tas-sħana.

- Angolu ta' Clearance tal-Għodda:L-angolu ta 'clearance huwa l-angolu bejn il-wiċċ tar-rake u l-wiċċ tal-biċċa tax-xogħol. Jippermetti li ċ-ċipep jiċċirkolaw bla xkiel u jipprevjeni interferenza bejn l-għodda u l-biċċa tax-xogħol.

- Chip Breaker (jekk applikabbli):Xi għodod tat-tqattigħ, speċjalment dawk użati għall-operazzjonijiet ta ' roughing, karatteristika a chip breaker, skanalatura jew talja fuq il-wiċċ rake. Iċ-chip breaker jgħin fil-kontroll tal-formazzjoni taċ-ċippa u jtejjeb l-evakwazzjoni taċ-ċippa.

L-assemblaġġ, l-allinjament u l-manutenzjoni xierqa ta 'dawn il-komponenti huma essenzjali għall-kisba ta' makkinar preċiż u effiċjenti. L-għażla tal-għodda tal-qtugħ u s-setup tagħha għandhom ikunu mfassla għall-operazzjoni speċifika tal-magni u l-materjal li qed jinħadem fuqhom. Spezzjoni u manutenzjoni regolari tal-komponenti tal-għodda tal-qtugħ huma wkoll meħtieġa biex jiżguraw riżultati konsistenti u ta 'kwalità għolja.

L-għażla tal-Għodda tal-Qtugħ it-Tajba għax-Xogħol

L-għażla tal-għodda tat-tqattigħ it-tajba hija deċiżjoni kritika fi kwalunkwe operazzjoni tal-magni, peress li tinfluwenza ħafna l-kwalità, l-effiċjenza u l-preċiżjoni tax-xogħol. Għandhom jitqiesu diversi fatturi meta tagħżel l-għodda tal-qtugħ xierqa għal xogħol speċifiku. Hawn gwida dwar kif tagħżel l-għodda tat-tqattigħ it-tajba għall-proġett tal-magni tiegħek:

1. Materjal tal-biċċa tax-xogħol:

Il-materjal li qed timmanifattura huwa wieħed mill-aktar fatturi kritiċi fl-għażla tal-għodda. Materjali differenti għandhom ebusija, konduttività termali u abrażività li jvarjaw. Ikkunsidra dan li ġej:

- ebusija: Materjali iebsa bħall-azzar imwebbes jew iċ-ċeramika jeħtieġu għodod tal-qtugħ bi truf iebsin tat-tqattigħ, bħal inserzjonijiet tal-karbur, biex jifilħu l-forzi għoljin tat-tqattigħ.

- Materjali rotob: Għal materjali aktar artab bħall-aluminju jew plastiks, azzar b'veloċità għolja (HSS) jew materjali oħra tal-għodda jistgħu jkunu biżżejjed.

2. Operazzjoni tal-Maċinazzjoni:

L-operazzjoni speċifika li qed twettaq, bħal tidwir, tħin, tħaffir, kamini, jew grooving, tiddetta t-tip ta 'għodda tat-tqattigħ li għandek bżonn. Għodod differenti huma ddisinjati għal diversi ħidmiet, u l-għażla tat-tajba tiżgura l-aħjar prestazzjoni.

3. Veloċità tal-Qtugħ u Rata tal-Għalf:

Iddetermina l-veloċità meħtieġa tat-tqattigħ u r-rata tal-għalf ibbażata fuq il-materjal u l-operazzjoni tal-magni. Il-manifatturi tal-għodda tal-qtugħ jipprovdu rakkomandazzjonijiet għal dawn il-parametri bbażati fuq id-disinn tal-għodda u l-materjal li qed jiġi mmaxinjat. Li wieħed iżomm ma' dawn ir-rakkomandazzjonijiet huwa kruċjali biex jinkisbu r-riżultati mixtieqa.

4. Ġeometrija tal-Għodda:

Ikkunsidra l-ġeometrija tal-għodda tat-tqattigħ, inkluż l-angolu tar-rake, l-angolu tal-clearance, u r-raġġ tal-imnieħer tal-għodda. Il-ġeometrija tal-għodda għandha taqbel mal-materjal u mat-tip ta 'qatgħa. Pereżempju, angolu ta 'rake pożittiv huwa adattat għal materjali aktar artab, filwaqt li angolu ta' rake negattiv huwa aħjar għal materjali aktar iebsa.

5. Dimensjonijiet tal-biċċa tax-xogħol:

Id-daqs u d-dimensjonijiet tal-biċċa tax-xogħol jinfluwenzaw ukoll l-għażla tal-għodda. Xi għodod tal-qtugħ huma adattati aħjar għal operazzjonijiet ta 'ħxuna biex jitneħħew materjal bl-ingrossa malajr, filwaqt li oħrajn huma ddisinjati għall-irfinar biex jinkisbu dimensjonijiet preċiżi u finituri tal-wiċċ.

6. Rekwiżiti tal-Fishing tal-wiċċ:

Jekk teħtieġ finitura speċifika tal-wiċċ, agħżel għodda tat-tqattigħ bil-ġeometrija u s-sharpness xierqa. L-għodda tal-irfinar huma ddisinjati biex jipprovdu finitura tal-wiċċ aktar lixxa, filwaqt li l-għodod tal-ħruxija huma aktar effiċjenti għat-tneħħija tal-materjal.

7. Materjal tal-Għodda:

L-għażla tal-materjal tal-għodda hija kruċjali. Karbur, azzar b'veloċità għolja (HSS), ċeramika, u għodod miksija kollha għandhom il-vantaġġi u l-limitazzjonijiet tagħhom. Ikkunsidra fatturi bħall-ħajja tal-għodda, ir-reżistenza għall-ilbies, u l-ispiża tal-materjal tal-għodda fid-deċiżjoni tiegħek.

8. Il-likwidu li jkessaħ u l-Lubrikazzjoni:

Ikkunsidra jekk l-operazzjoni tat-tqattigħ teħtieġx likwidu li jkessaħ jew lubrikazzjoni. Xi materjali jiġġeneraw sħana eċċessiva matul il-magni, u l-użu tal-likwidu li jkessaħ jew il-lubrikant it-tajjeb jista 'jtawwal il-ħajja tal-għodda u jtejjeb il-prestazzjoni tat-tqattigħ.

9. Kisi tal-Għodda:

Ħafna għodod tal-qtugħ moderni jiġu b'kisjiet speċjalizzati bħal TiN (Nitrur tat-Titanju) jew TiAlN (Nitrur tal-Aluminju tat-Titanju) biex itejbu r-reżistenza għall-ilbies u jnaqqsu l-frizzjoni. Agħżel għodda b'kisja xierqa għall-applikazzjoni speċifika tiegħek.

10. Konsiderazzjonijiet tal-Ispejjeż:

L-ibbilanċjar tal-ispiża tal-għodda tat-tqattigħ bil-prestazzjoni u l-lonġevità tagħha huwa kruċjali. Filwaqt li għodod premium jistgħu joffru ħajja itwal tal-għodda u prestazzjoni aħjar, huwa essenzjali li ssib bilanċ li jallinja mal-baġit tal-proġett tiegħek.

11. Kompatibilità tad-Detentur tal-Għodda u tal-Magni:

Kun żgur li l-għodda tat-tqattigħ magħżula hija kompatibbli mas-sistema tad-detentur tal-għodda tat-torn jew taċ-ċentru tal-magni tiegħek. Id-detentur tal-għodda għandu jipprovdi stabbiltà u riġidità lill-għodda tat-tqattigħ matul il-proċess tal-magni.

Fl-aħħar mill-aħħar, l-għodda tat-tqattigħ it-tajba għax-xogħol se tiddependi fuq taħlita ta 'dawn il-fatturi. Dejjem ikkonsulta r-rakkomandazzjonijiet tal-manifattur tal-għodda u ikkunsidra li tfittex parir mingħand magni b'esperjenza jew esperti tal-għodda jekk m'intix ċert. Għażla u setup ta 'għodda xierqa huma fundamentali biex jinkisbu riżultati effiċjenti u preċiżi tal-magni.

Twaqqif tal-Għodda tal-Qtugħ Torn

It-twaqqif ta 'għodda tat-tqattigħ tat-torn għat-tidwir CNC huwa proċess sistematiku li jinvolvi bosta passi kruċjali. Kull pass huwa vitali biex jiġi żgurat li l-għodda tat-tqattigħ tkun pożizzjonata u allinjata b'mod korrett, u finalment iwassal għal makkinar preċiż u effiċjenti. Ejja nimxu permezz tal-proċess pass pass:

Pass 1: Tħejjija tat-torn u l-biċċa tax-xogħol

Qabel ma tkun tista' twaqqaf l-għodda tat-tqattigħ, huwa essenzjali li tipprepara kemm it-torn kif ukoll il-biċċa tax-xogħol:

- Sikura l-biċċa tax-xogħol: Kun żgur li l-biċċa tax-xogħol hija kklampjata sew fil-ċokk tat-torn jew fil-kollet. Kun żgur li ddur bla xkiel mingħajr ebda wobbling jew vibrazzjoni.

- Sigurtà: Kun żgur li l-miżuri ta’ sigurtà kollha jkunu fis-seħħ, inkluż l-użu ta’ tagħmir protettiv personali (PPE) xieraq u s-settings korretti tat-torn.

Pass 2: Għażla tad-Detentur tal-Għodda Korretta

Id-detentur tal-għodda huwa komponent kritiku fil-proċess tas-setup. Agħżel id-detentur tal-għodda xieraq ibbażat fuq fatturi bħat-tip ta 'għodda tat-tqattigħ, l-operazzjoni li qed titwettaq, u s-sistema tal-post tal-għodda tat-torn.

- Qabbel id-Detentur tal-Għodda mal-Għodda tal-Qtugħ: Kun żgur li d-detentur tal-għodda huwa kompatibbli mat-tip u d-daqs tal-għodda tat-tqattigħ li biħsiebek tuża.

- Riġidità tad-Detentur tal-Għodda: Agħżel detentur tal-għodda li jipprovdi stabbiltà u riġidità. Dan huwa speċjalment importanti f'applikazzjonijiet ta 'preċiżjoni għolja.

Pass 3: Immuntar tal-Għodda tal-Qtugħ

L-immuntar tal-għodda tat-tqattigħ jinvolvi l-irbit fil-kontenitur tal-għodda u l-iżgurar li tkun pożizzjonata sew u korretta:

- Sikura l-Għodda tal-Qtugħ: Daħħal l-għodda tat-tqattigħ fil-holder tal-għodda u issikka kwalunkwe mekkaniżmu ta 'ikklampjar, bħal viti jew kollets. Kun żgur li l-għodda tinżamm sew.

- Orjentazzjoni: Ivverifika li l-għodda tat-tqattigħ hija orjentata b'mod korrett fir-rigward tal-biċċa tax-xogħol. L-għodda għandha tkun pożizzjonata biex tidħol fil-biċċa tax-xogħol fl-angolu u l-fond mixtieq.

Pass 4: Aġġusta l-Għoli tal-Għodda u l-Allinjament tal-Linja Ċentrali

L-għoli korrett tal-għodda u l-allinjament tal-linja ċentrali huma kruċjali biex jinkisbu dimensjonijiet preċiżi tal-magni:

- Aġġustament tal-Għoli tal-Għodda: Aġġusta l-għoli tal-għodda biex tallinjaha mal-linja ċentrali taż-żarżur tat-torn. Uża kejl tal-għoli tal-għodda jew bar tat-test biex issettja l-għodda fl-għoli korrett.

- Allinjament tal-linja taċ-ċentru: Kun żgur li l-għodda hija allinjata mal-linja ċentrali taż-żarżur tat-torn. Allinjament ħażin jista 'jirriżulta f'magni off-center, li jaffettwa l-eżattezza tal-parti.

Pass 5: L-issettjar tal-Kumpens tar-Raġġ tal-Imnieħer tal-Għodda

Għat-tidwir CNC, il-kumpens tar-raġġ tal-imnieħer tal-għodda jammonta għall-ġeometrija tal-għodda tat-tqattigħ. Dan huwa partikolarment importanti meta tuża għodda ta 'inserzjoni:

- Iddetermina r-Raġġ tal-Imnieħer tal-Għodda: Kejjel jew fittex ir-raġġ eżatt tal-imnieħer tal-inserzjoni tal-għodda tat-tqattigħ li qed tuża.

- Daħħal il-Valur tar-Radju: Fis-softwer tal-kontroll CNC, daħħal il-valur tar-raġġ tal-imnieħer tal-għodda mkejla biex tiżgura li l-magna tikkumpensa għall-ġeometrija tal-għodda meta tkun qed timmanifattura.

Pass 6: L-issettjar tal-Offsets tal-Għodda

L-offsets tal-għodda jammontaw għal varjazzjonijiet fid-dimensjonijiet tal-għodda u l-ġeometrija tal-biċċa tax-xogħol. Huma jiżguraw li l-pożizzjoni tal-għodda hija aġġustata b'mod preċiż għall-magni:

- Agħżel l-Offset tal-Għodda Korretta: Iddetermina l-valur tal-offset tal-għodda xieraq ibbażat fuq il-ġeometrija tal-għodda u l-operazzjoni tal-magni. Dan il-valur ta' kumpens jikkumpensa għal kwalunkwe diskrepanzi.

- Daħħal il-Valuri ta' Offset: Daħħal il-valuri tal-offset magħżula fis-softwer tal-kontroll CNC. Dawn il-valuri se jagħtu struzzjonijiet lill-magna dwar kif taġġusta l-pożizzjoni tal-għodda b'mod preċiż.

Matul il-proċess tas-setup tal-għodda, uża strumenti ta 'kejl ta' preċiżjoni bħal mikrometri, gauges tal-għoli, u indikaturi tal-kwadrant biex tivverifika u tirfina l-allinjament tal-għodda. Spezzjona u żomm regolarment l-għodda tat-tqattigħ biex tiżgura li tibqa 'taqta' u f'kondizzjoni tajba, peress li għodda miżmuma tajjeb tikkontribwixxi għal riżultati konsistenti u preċiżi tal-magni.

It-twaqqif kif suppost tal-għodda tat-tqattigħ tat-torn f'dawn il-passi huwa kruċjali biex jinkisbu riżultati ottimali f'operazzjonijiet ta 'tidwir CNC. Il-preċiżjoni u l-attenzjoni għad-dettall waqt is-setup tal-għodda huma fatturi ewlenin fil-produzzjoni ta 'partijiet bil-makna ta' kwalità għolja.

Ottimizzazzjoni tal-Parametri tal-Qtugħ għat-Tidwir CNC

L-ottimizzazzjoni tal-parametri tat-tqattigħ hija essenzjali biex jinkisbu operazzjonijiet ta 'tidwir CNC effiċjenti u ta' kwalità għolja. L-erba 'aspetti ewlenin li għandek tikkonsidra meta jiġu ottimizzati l-parametri tat-tqattigħ huma l-veloċitajiet u l-għalf, il-fond tal-qtugħ, il-fluwidi tal-qtugħ u l-lubrikanti, u l-ġestjoni tal-ħajja tal-għodda.

1. Veloċitajiet u Feeds:

- a. Veloċità tal-Qtugħ (Veloċità tal-wiċċ):Il-veloċità tat-tqattigħ, spiss imsejħa veloċità tal-wiċċ, hija l-veloċità li biha jinteraġixxu l-biċċa tax-xogħol u l-għodda tal-qtugħ. Huwa mkejjel f'saqajn tal-wiċċ kull minuta (SFM) jew metri kull minuta (m/min). Biex tottimizza l-veloċità tat-tqattigħ, ikkunsidra l-materjal li qed jiġi mmaxinjat u l-materjal tal-għodda. Għodod ta 'l-azzar b'veloċità għolja (HSS) għandhom veloċitajiet ta' qtugħ rakkomandati aktar baxxi minn għodod tal-karbur, per eżempju.Ikkonsulta dejta tal-manifattur tal-għodda jew manwali tal-magni biex tiddetermina veloċitajiet ta 'qtugħ rakkomandati għal materjali u għodda speċifiċi.

- b. Rata tal-Għalf:Ir-rata tal-għalf hija l-veloċità lineari li biha l-għodda tat-tqattigħ tavvanza fil-biċċa tax-xogħol. Huwa mkejjel f'pulzieri għal kull rivoluzzjoni (IPR) jew millimetri għal kull rivoluzzjoni (mm/rev). Biex tottimizza r-rata tal-għalf, ikkunsidra fatturi bħall-proprjetajiet tal-materjal, il-ġeometrija tal-għodda, u l-finitura tal-wiċċ mixtieqa. Rati ogħla ta 'għalf huma ġeneralment aktar produttivi iżda jistgħu jeħtieġu għodda aktar b'saħħitha.

- c. Veloċità tal-Qtugħ u Relazzjoni tar-Rata tal-Għalf:L-ibbilanċjar tal-veloċità tat-tqattigħ u r-rata tal-għalf huwa kruċjali għat-tneħħija effiċjenti tal-materjal. Żieda fil-veloċità tat-tqattigħ tipikament tippermetti rata ta 'għalf ogħla, iżda t-tnejn għandhom jiġu aġġustati flimkien biex jipprevjenu l-użu tal-għodda u s-sħana żejda.

2. Fond tal-Qtugħ:

- a. Fond tal-Qtugħ (DOC):Il-fond tal-qatgħa huwa d-distanza li l-għodda tat-tqattigħ tippenetra fil-biċċa tax-xogħol. Huwa essenzjali li tikkunsidra l-kapaċitajiet tal-materjal u l-għodda. Ottimizza l-fond tal-qtugħ ibbażat fuq l-ebusija tal-materjal u s-saħħa u r-riġidità tal-għodda. Qatgħat baxxi jistgħu jkunu meħtieġa għal materjali aktar iebsa, filwaqt li qatgħat aktar profondi jistgħu jinkisbu f'materjali aktar artab.

- b. Fond tal-Qtugħ Assjali u Radjali:Fit-tidwir CNC, ikkunsidra kemm axjali (tul it-tul tal-biċċa tax-xogħol) kif ukoll radjali (madwar id-dijametru tal-biċċa tax-xogħol) fond tal-qatgħa. Fondi ottimali għal kull wieħed ivarja skond l-operazzjoni u l-materjal.

3. Fluwidi tal-Qtugħ u Lubrikanti:

- a. L-għażla tal-fluwidu tal-qtugħ it-tajjeb:Il-fluwidi tat-tqattigħ huma essenzjali biex ixerrdu s-sħana, inaqqsu l-frizzjoni, u jtejbu l-evakwazzjoni taċ-ċippa. Agħżel il-fluwidu tat-tqattigħ xieraq ibbażat fuq il-materjal u l-operazzjoni tal-magni. Jistgħu jiġu ppreferuti likwidu li jkessaħ li jinħall fl-ilma, li jkessaħ ibbażat fuq żejt minerali, jew sintetiċi għal materjali differenti.

- b. Applikazzjoni xierqa:Applika fluwidi tat-tqattigħ b'mod effettiv fiż-żona tat-tqattigħ biex tiżgura lubrikazzjoni u tkessiħ adegwati. Dan jista 'jsir permezz ta' tkessiħ ta 'għargħar, sistemi ta' ċpar, jew kunsinna ta 'likwidu li jkessaħ permezz ta' għodda, skont il-kapaċitajiet tal-magna.

- c. Monitoraġġ u Manutenzjoni:Monitora regolarment il-livelli tal-fluwidu tat-tqattigħ, il-kundizzjoni u l-kontaminazzjoni biex tiżgura li jibqgħu effettivi. Żomm sistemi ta 'fluwidu tat-tqattigħ biex tevita kwistjonijiet bħal tkabbir u degradazzjoni batterjali.

4. Ġestjoni tal-Ħajja tal-Għodda:

- a. Spezzjoni u Manutenzjoni tal-Għodda:Implimenta programm ta 'spezzjoni u manutenzjoni ta' għodda ta 'rutina biex tiżgura li l-għodda jkunu f'kundizzjoni tajba. Għodod matt jew bil-ħsara jistgħu jirriżultaw fi kwalità fqira tal-magni u ħajja mnaqqsa tal-għodda.

- b. Skeda ta' Sostituzzjoni tal-Għodda:Stabbilixxi skeda ta 'sostituzzjoni tal-għodda bbażata fuq fatturi bħall-użu tal-għodda, il-ħin ta' tħaddim tal-magni, u r-rekwiżiti tal-produzzjoni. Dan jgħin biex jipprevjeni fallimenti mhux mistennija tal-għodda u jżomm kwalità konsistenti tal-magni.

- c. Ottimizzazzjoni tal-Ħajja tal-Għodda:Xi materjali tal-għodda u kisjiet joffru ħajja itwal tal-għodda. Ikkunsidra li tuża għodda ta 'prestazzjoni għolja biex tottimizza l-ħajja tal-għodda u tnaqqas il-ħin ta' waqfien tal-produzzjoni.

- d. Kontroll taċ-Ċippa tal-Għodda:Kontroll effettiv taċ-ċippa, inkluż l-użu ta 'chip breakers u ġeometrija xierqa tal-għodda, jista' jestendi l-ħajja tal-għodda billi jnaqqas ix-xedd indott taċ-ċippa.

L-ottimizzazzjoni tal-parametri tat-tqattigħ fit-tidwir CNC huwa proċess kontinwu. Jistgħu jkunu meħtieġa esperimenti u rfinar biex jinstabu l-aħjar parametri għal applikazzjoni speċifika. Immonitorja u aġġusta regolarment dawn il-parametri biex tiżgura l-aħjar prestazzjoni tal-magni, il-ħajja tal-għodda u l-kwalità tal-parti. Parametri tat-tqattigħ ottimizzati kif suppost mhux biss itejbu l-effiċjenza tal-magni iżda wkoll inaqqsu l-użu tal-għodda u, fl-aħħar mill-aħħar, l-ispejjeż tal-produzzjoni.

Issolvi l-problemi ta' Kwistjonijiet Komuni fl-Issettjar tal-Għodda

Is-soluzzjoni tal-problemi komuni fl-issettjar tal-għodda hija ħila essenzjali għall-magni u l-operaturi CNC. Il-fehim u l-indirizzar ta 'dawn il-kwistjonijiet jista' jgħin biex tinżamm il-preċiżjoni u l-kwalità tal-operazzjonijiet tal-magni. Hawn huma xi problemi komuni tal-issettjar tal-għodda u s-soluzzjonijiet tagħhom:

1. Għodda Chatter:

Kwistjoni: Iċ-chatter tal-għodda jseħħ meta l-għodda tat-tqattigħ tivvibra matul il-proċess tal-magni, li twassal għal finitura ħażina tal-wiċċ, xedd tal-għodda, u ħsara potenzjali lill-biċċa tax-xogħol.

soluzzjoni:

- Naqqas il-Veloċità jew Żid l-Għalf: Aġġusta l-parametri tat-tqattigħ billi jew tnaqqas il-veloċità tat-tqattigħ jew iżżid ir-rata tal-għalf. Din il-bidla tista 'tnaqqas il-vibrazzjonijiet u tnaqqas it-chatter.

- Iċċekkja r-Riġidità tal-Għodda: Kun żgur li d-detentur tal-għodda u l-għodda huma mwaħħla sew u li l-għodda mhix testendi wisq mill-holder.

- Iċċekkja l-Ikklampjar tal-biċċa tax-xogħol: Kun żgur li l-biċċa tax-xogħol hija kklampjata sew biex tevita kwalunkwe vibrazzjoni relatata mal-biċċa tax-xogħol.

- Uża Tekniki ta' Dampening: Xi magni jiġu b'karatteristiċi għat-tnaqqis tal-vibrazzjonijiet. Jekk disponibbli, ikkunsidra li tużahom.

- Agħżel Għodda Iebsa: Għodda aktar riġida, bħal waħda b'inqas flawtijiet, tista 'tgħin biex tnaqqas it-chatter.

2. Finish tal-wiċċ fqir:

Kwistjoni: Finitura ħażina tal-wiċċ tista 'tirriżulta minn kwistjonijiet ta' setup ta 'għodda jew parametri tat-tqattigħ, li jwasslu għal uċuħ mhux maħduma jew inkonsistenti fuq il-biċċa tax-xogħol.

soluzzjoni:

- Iċċekkja l-Ġeometrija tal-Għodda: Kun żgur li l-ġeometrija tal-għodda tal-qtugħ hija xierqa għall-operazzjoni. Għodda li jaqtgħu bil-ġeometrija korretta hija kruċjali biex tinkiseb finitura tajba tal-wiċċ.

- Ottimizza l-Parametri tal-Qtugħ: Aġġusta l-veloċità tat-tqattigħ, ir-rata tal-għalf, u l-fond tal-qatgħa biex issib l-aħjar kombinazzjoni għall-materjal u l-operazzjoni speċifiċi.

- Iċċekkja għal Ilbes tal-Għodda: Spezzjona l-għodda għal sinjali ta 'xedd jew ħsara, bħal truf imlaqqax. Ibdel jew itħan mill-ġdid l-għodda kif meħtieġ.

- Uża Fluwidu Approprjat tal-Qtugħ: Lubrikazzjoni u tkessiħ xierqa jistgħu jaffettwaw b'mod sinifikanti l-finitura tal-wiċċ. Uża l-fluwidu tat-tqattigħ it-tajjeb għall-materjal u l-operazzjoni.

- Minimizza l-Vibrazzjoni: Indirizza kwistjonijiet ta 'vibrazzjoni biex tevita li toħloq irregolaritajiet tal-wiċċ.

3. Ineżattezzi Dimensjonali:

Kwistjoni: Il-partijiet jista 'jkollhom dimensjonijiet skorretti minħabba għodda mhux allinjati jew xedd tal-għodda.

soluzzjoni:

- Iċċekkja Setup tal-Għodda: Ivverifika li l-għodda hija mwaqqfa b'mod korrett bl-għoli u l-allinjament it-tajjeb fir-rigward tal-biċċa tax-xogħol.

- Ikkalibra Magni: Kun żgur li l-magna CNC hija kkalibrata sew u li tinterpreta b'mod preċiż l-offsets tal-għodda u d-dejta tal-għodda.

- Aġġusta l-Offsets tal-Għodda: Ikkoreġi kwalunkwe żball fl-offsets tal-għodda billi tkejjel b'mod preċiż l-għodda u ddaħħal il-valuri tal-offset xierqa fil-kontroll CNC.

- Spezzjona Ilbes Għodda: Spezzjona regolarment l-għodda tat-tqattigħ għal xedd u tibdilha jew itħanha mill-ġdid meta meħtieġ.

4. Problemi tal-Kontroll taċ-Ċippa:

Kwistjoni: Kontroll mhux xieraq taċ-ċippa jista 'jwassal għal kwistjonijiet bħal imblukkar taċ-ċippa, evakwazzjoni ħażina taċ-ċippa, u ħsara lill-biċċa tax-xogħol jew l-għodda.

soluzzjoni:

- Agħżel il-Ġeometrija tal-Għodda t-Tajba: Agħżel għodda tat-tqattigħ biċ-chip breaker jew ġeometrija xierqa għall-materjal u l-operazzjoni.

- Ottimizza l-Parametri tal-Qtugħ: Aġġusta r-rati tal-għalf, il-veloċitajiet tat-tqattigħ, u l-fond tal-qatgħa biex tottimizza l-formazzjoni u l-evakwazzjoni taċ-ċippa.

- Uża Lubrikazzjoni Adegwata: L-użu xieraq tal-fluwidi tat-tqattigħ jista 'jgħin biex jillubrika u jiffaċilita l-evakwazzjoni taċ-ċippa.

- Iċċekkja l-Allinjament tal-Għodda u tal-Biċċa tax-Xogħol: Żgura li l-għodda hija allinjata korrettament mal-biċċa tax-xogħol biex tevita kwistjonijiet relatati maċ-ċippa.

5. Tkissir tal-Għodda:

Kwistjoni: Il-ksur tal-għodda jista 'jseħħ minħabba forza eċċessiva, setup mhux korrett tal-għodda, jew kwistjonijiet relatati mal-materjal.

soluzzjoni:

- Ottimizza l-Parametri tal-Qtugħ: Naqqas il-forzi tat-tqattigħ billi taġġusta parametri bħar-rati tal-għalf, il-veloċitajiet tat-tqattigħ, u l-fond tal-qatgħa.

- Iċċekkja Setup tal-Għodda: Kun żgur li l-għodda tkun immuntata sew fil-holder tal-għodda u li hija allinjata sew.

- Uża Materjal tal-Għodda Proper: Agħżel il-materjal tal-għodda t-tajjeb għall-materjal speċifiku li qed timmaċina. Pereżempju, l-għodod tal-karbur huma aħjar għal materjali iebsa.

- Spezzjona għal Ilbes tal-Għodda: Iċċekkja regolarment l-għodda għal sinjali ta 'xedd u tibdilha qabel ma tintlibes b'mod eċċessiv u suxxettibbli għal tkissir.

L-indirizzar ta 'dawn il-kwistjonijiet komuni ta' l-issettjar ta 'għodda jeħtieġ taħlita ta' taħriġ xieraq, manutenzjoni regolari, u approċċ sistematiku għas-soluzzjoni tal-problemi. Il-kapaċità li jiġu djanjostikati u riżolti problemi relatati mal-għodda hija kritika biex jinkisbu riżultati ta 'magni ta' kwalità għolja u effiċjenti.

Fil-Konklużjoni

Il-proċess tat-twaqqif u l-ottimizzazzjoni tal-għodod tal-qtugħ tat-torn għat-tidwir CNC huwa aspett kruċjali tal-magni li jaffettwa b'mod sinifikanti l-kwalità, l-effiċjenza u l-preċiżjoni tal-proċessi tal-manifattura. Fehim profond tal-komponenti u l-funzjonijiet tal-għodod tal-qtugħ, kif ukoll il-fatturi involuti fl-għażla tal-għodda, huwa essenzjali għall-magni u l-operaturi CNC.

It-twaqqif kif suppost ta 'għodda tat-tqattigħ jinvolvi approċċ sistematiku, mill-preparazzjoni tat-torn u l-biċċa tax-xogħol għall-għażla tad-detentur tal-għodda korrett, l-immuntar tal-għodda, l-aġġustament tal-għoli tal-għodda u l-allinjament tal-linja ċentrali, u l-konfigurazzjoni tal-kumpens tar-raġġ tal-imnieħer tal-għodda u l-offsets tal-għodda. Kull pass għandu rwol ċentrali fil-kisba ta 'riżultati preċiżi u effiċjenti tal-magni.

L-ottimizzazzjoni tal-parametri tat-tqattigħ, inklużi l-veloċitajiet u l-għalf, il-fond tal-qtugħ, il-fluwidi tal-qtugħ, u l-ġestjoni tal-ħajja tal-għodda, huwa aspett kritiku ieħor tat-tidwir CNC. Billi tagħżel bir-reqqa l-parametri t-tajbin, il-makkinisti jistgħu jtejbu l-produttività, iżommu l-lonġevità tal-għodda, u jtejbu l-kwalità tal-finitura tal-wiċċ.

Fl-aħħarnett, li tkun tista 'ssolvi problemi komuni dwar l-issettjar tal-għodda, bħal chatter tal-għodda, finitura ħażina tal-wiċċ, ineżattezzi dimensjonali, problemi ta' kontroll taċ-ċippa, u ksur tal-għodda, hija essenzjali għaż-żamma ta 'riżultati ta' makkinar konsistenti u ta 'kwalità għolja. L-identifikazzjoni ta 'dawn il-kwistjonijiet u l-implimentazzjoni ta' soluzzjonijiet xierqa tiżgura li l-proċess tal-magni jibqa 'bla xkiel u effiċjenti.

B'mod ġenerali, fehim komprensiv tal-għodod tal-qtugħ tat-torn u s-setup tagħhom, flimkien mal-kapaċità li jottimizzaw il-parametri tat-tqattigħ u jsolvu l-problemi, jagħtu s-setgħa lill-makkinisti biex jiksbu l-aħjar riżultati f'operazzjonijiet ta 'tidwir CNC. It-tagħlim kontinwu, it-taħriġ, u l-esperjenza huma essenzjali biex jirfinaw dawn il-ħiliet u jiżguraw proċessi ta’ magni ta’ suċċess.

- Magni b'5 Assi

- Ċnc Tħin

- Tidwir CNC

- Industriji tal-Magni

- Proċess tal-maċinazzjoni

- Trattament tal-wiċċ

- Magni tal-Metall

- Magni tal-plastik

- Mould tal-Metallurġija tat-Trab

- Die Casting

- Gallerija tal-Partijiet

- Partijiet tal-Metall Auto

- Partijiet tal-Makkinarju

- Heatsink LED

- Partijiet tal-Bini

- Partijiet Mobbli

- Partijiet Mediċi

- Partijiet Elettroniċi

- Magni apposta

- Bicycle Parts

- Magni tal-Aluminju

- Magni tat-Titanju

- Magni tal-Azzar li ma jsaddadx

- Magni tar-Ram

- Machining tar-ram

- Magni Super Alloy

- Peek Machining

- Magni UHMW

- Magni Unilati

- PA6 Makkinar

- Magni PPS

- Makkinar tat-Teflon

- Magni Inconel

- Magni tal-Azzar tal-Għodda

- Aktar Materjal